döşeli bahçe yolları sadece çekici görünmekle kalmaz, aynı zamanda hareket rahatlığını da arttırır. Kaldırım levhalarını kendi elinizle döşemenin birkaç yolu vardır. Her birini ayrıntılı olarak açıklayacağız. Ayrıca, mağazadan fayans satın almak gerekli değildir - kendiniz de yapabilirsiniz.

İçerik:

- Yolları ve kaldırımları kaplamak için malzeme türleri

- Beton karo yapma yöntemleri

- döşeme türleri

- Drenaj sistemi kullanmak gerekli midir?

- Kalıp nasıl yapılır?

- Ev yapımı titreşim aktüatörü

- Titreşimli masa yapmak

- Adım adım evde fayans yapımı

- Kum yatağında kuru döşeme

- Harç üzerine ıslak döşeme

- Fayans imalatında yapılan ana hatalar

Ayrıca okuyun: 6-10 dönümlük kır evi projeleri: 120 fotoğraf, açıklama ve gereksinimler | En ilginç fikirler

Ayrıca okuyun: 6-10 dönümlük kır evi projeleri: 120 fotoğraf, açıklama ve gereksinimler | En ilginç fikirler

Yolları ve kaldırımları kaplamak için malzeme türleri

Bu tip kaplama ilk olarak 19. yüzyılda Hollanda'da ortaya çıktı. Doğal taş olmamasından dolayı kullanılmaya başlanmıştır. Daha az dekoratif görünmediği ve güç açısından ondan daha düşük olmadığı ortaya çıktı. Daha sonra, diğer ülkelerde beton ve ardından diğer malzemelerden yapılmış karolar ortaya çıktı.

Kaldırım döşeme çeşitleri

Bugün birçok çeşidi vardır ve şunlardan yapılır:

- beton: çimento, dolgu (çoğunlukla kum) ve su karışımları; ağır yüklere dayanabilir, ancak diğer türlerden daha az dekoratif

- pişmiş kil klinker: termal ateşleme ile elde edilen minimum sayıda gözenekli daha pahalı malzeme; betondan farklı olarak nem ve sıcaklık değişimlerine karşı neredeyse duyarlı değildir ve büyük bir dayanıma sahiptir; yıpranmaz ve rengini kaybetmez

- Kauçuk kırıntı, lastik geri dönüşüm sürecinde elde edilen: kaymaz parlak çekici ürünler daha çok oyun alanlarında, yüzme havuzları çevresinde, spor merkezlerinde kullanılmaktadır.

- kaldırım taşları: işlenmiş doğal taştan yapılmış küçük boyutlu ürünler - granit, mermer, bazalt, labradorit; en yüksek güce sahip

- ahşap çubuklar ve testere kesimleri, kaymaz bir tabaka ile kaplanmış ve örneğin ısıtılmış kurutma yağı gibi mantar önleyici bileşiklerle emprenye edilmiş

- polimer (plastik): güneşte hızla solan ve aşınmayı artıran ucuz malzeme; kaymaya karşı koruma için oluklu yapılır

Dikdörtgen ve kare parke karoların yanı sıra izler örneğin geniş bir dalga, pullar, altıgenler, çokgenler ve hatta yonca yaprakları şeklinde farklı, daha karmaşık bir şekle sahip olabilir. Bir sette, gelecekte bir çizimin düzenlendiği aynı anda birkaç konfigürasyonun ürünü olabilir.

En büyük talep 200-400 mm x 140-250 mm ölçülerindeki karolardır. Standart kalınlık 30-80 mm. En incesi, yalnızca özel evler de dahil olmak üzere trafiğin düşük olduğu yollarda döşeme yapmak için kullanılır. Orta kalınlıktaki ürünler şehir meydanları ve kaldırımlarla süslenir. En kalın fayanslar otoparklarda ve yollarda kullanılmaktadır.

Ayrıca okuyun: Kendi elinizle saksı nasıl yapılır: dış mekan, iç mekan, asılı | Adım Adım Grafikler (120+ Orijinal Fotoğraf Fikirleri ve Videoları)

Ayrıca okuyun: Kendi elinizle saksı nasıl yapılır: dış mekan, iç mekan, asılı | Adım Adım Grafikler (120+ Orijinal Fotoğraf Fikirleri ve Videoları) Beton karo yapma yöntemleri

Vibropressed karolar daha dayanıklıdır ve daha uzun süre dayanır

Üretiminin sadece üç ana yöntemi vardır:

Ayrıca okuyun: Ülkede kendi elinizle bir veranda nasıl yapılır: çeşitli tasarım seçenekleri, dekorasyon ve düzenleme (85+ Fotoğraf Fikirleri ve Video)

Ayrıca okuyun: Ülkede kendi elinizle bir veranda nasıl yapılır: çeşitli tasarım seçenekleri, dekorasyon ve düzenleme (85+ Fotoğraf Fikirleri ve Video)

döşeme türleri

kuru döşeme

Kaldırım levhaları iki şekilde döşenir:

- kum yatağında kurutun

- çimento harcı üzerinde ıslak

Çimento üzerine döşemek ucuz bir zevk değildir. Ancak yüzeyin yüksek mukavemetli olduğu ortaya çıktı, bir kamyon bile üzerinden kolayca geçebilir. Özel evlerde kuru yöntemin kullanılması yeterlidir. Kuru ve çimento harcı üzerine serme işlemini yazının ilerleyen bölümlerinde detaylı olarak anlatacağız.

Ayrıca okuyun: Kendi elinizle bir çocuk evi nasıl yapılır: ahşap ve diğer malzemelerden. Boyutlu çizimler | (80 Fotoğraf Fikirleri ve Videolar)

Ayrıca okuyun: Kendi elinizle bir çocuk evi nasıl yapılır: ahşap ve diğer malzemelerden. Boyutlu çizimler | (80 Fotoğraf Fikirleri ve Videolar) Drenaj sistemi kullanmak gerekli midir?

Yollarda su durgunlaşırsa, onlar boyunca yürüyen insanlar eğlenmez - yaralanma olasılığı çok yüksek olacaktır. Ayrıca, kaldırım levhalarından kör bir alan oluştururken, binalara bitişik yüzeylerden gelen su, temelin altına akacaktır. Bu nedenle yollar her zaman 1-2 ° eğimle yapılır. Ayrıca su drenaj - drenaj yerleri yönünde yapılmalıdır.

Drenaj düzenlenmesi

Drenaj boruları ray boyunca her 2-3 m'de bir monte edilir.. Su yerçekimi ile hareket etmelidir, bu nedenle döşeme 2-3 derecelik bir eğimde yapılmalıdır. Özel drenler de kullanabilirsiniz. Aslında bu, oluklar şeklinde özel bir kiremit türüdür.

Alan kuru ise, karmaşık bir drenaj sistemine gerek yoktur - suyu boşaltmak ve çakıl veya çakılla doldurmak için küçük hendekler kazmak ve üstlerinde toprakla maskelemek yeterlidir. Bataklık topraklarda karmaşık drenaj sistemlerinin kurulması gerekecektir. Binaların kör bölgelerine fayans döşenirken yağmur suyunun drenajına özellikle dikkat edilmelidir.

Ayrıca okuyun: Ülkede kendi ellerinizle güzel yataklar nasıl yapılır ve düzenlenir: basit, uzun, akıllı. Çiçekler ve sebzeler için. Orijinal Fikirler (80+ Fotoğraf ve Video)

Ayrıca okuyun: Ülkede kendi ellerinizle güzel yataklar nasıl yapılır ve düzenlenir: basit, uzun, akıllı. Çiçekler ve sebzeler için. Orijinal Fikirler (80+ Fotoğraf ve Video)

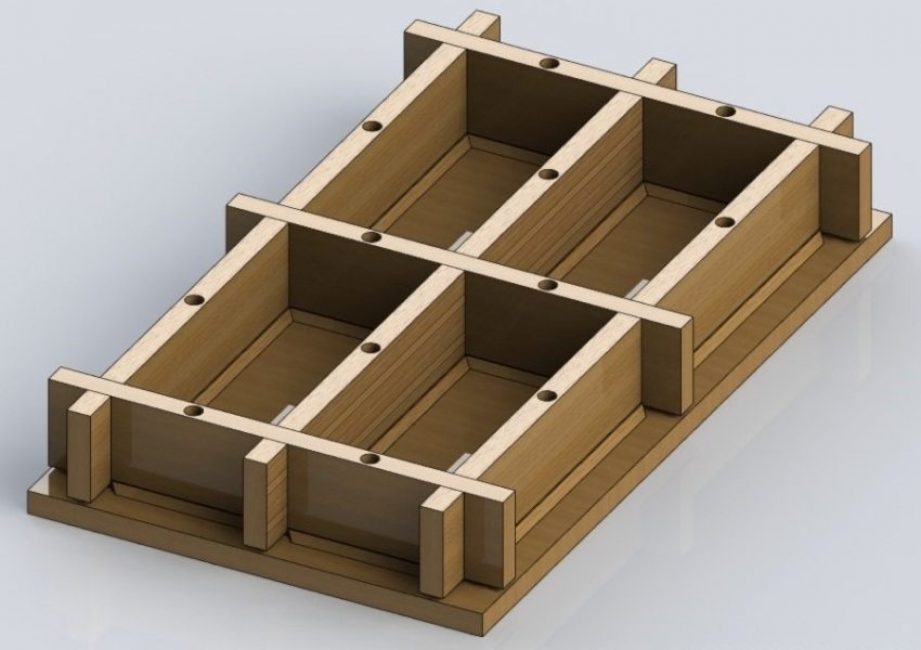

Kalıp nasıl yapılır?

Kaldırım levhalarının formları (kalıpları) için en sık ahşap kullanılır. Metal ürünler daha dayanıklıdır - fayansları onlardan çıkarmak ve kalıbı donmuş çözeltiden temizlemek çok daha kolaydır. Alçı kullanımına da izin verilir - ancak bu ucuz malzeme kırılgandır ve bu tür kalıplar uzun sürmez.

Mağazada karmaşık şekillerdeki ürünleri satın almak daha kolaydır. Plastik veya kauçuk ürünlerin kullanımı kolaydır, ancak bunları evde yapmak zordur. Poliüretan kalıp satın almak daha iyidir - silikon kırılgandır ve uzun sürmez.

Basın formu

Ahşap kalıplar katlanabilir. Aynı anda 4 fayansın dökülebileceği 50x50 cm ölçülerinde bir form kullanmak daha uygundur. Standart yüksekliği 6-7 cm'dir.

Tüm kalıp elemanları birbirine sıkıca bağlanmalıdır. Aksi takdirde, çözeltiden sıvı aktığında karoların mukavemeti azalacaktır. Parçaların konumu bina seviyesi tarafından doğrulanır. Kalıbı metal köşelerle güçlendirebilirsiniz.

Yanlarda metal kalıplara kaynak yapılabilir. Halihazırda bitmiş ürünleri onlara aktarmak daha kolay olacaktır. Küçük miktarlarda karo üretimi için kalaydan kalıplar yapılabilir. Bunu yapmak için, boyutuna kesilir, üzerine küçük bir pay eklenir ve ahşap bir kalıpla sarılır. Teneke levhalar çekiçle ayarlanır. Düzensizliklere ve şişkinliklere dikkat edilmemelidir. Karoya yalnızca orijinal bir desen verecek ve daha az kaygan hale getirecekler. Formu sadece yanlarda hizalamaya değer - aksi takdirde karoları birbirine yerleştirmek zor olacaktır.

Alçı ürünleri, önceden hazırlanmış, yağ ile yağlanmış ahşap bir çerçeveye dökülür. Doldurma birkaç kat halinde yapılır. Yapıyı güçlendirmek için ayrıca tel ile güçlendirilmiştir. Tamamen kuruduktan bir gün sonra kalıp suya indirilir ve ardından bitmiş ürünler demonte edilir ve dışarı çekilir.

kalıp imalatı

Az sayıda kaldırım levhası üretimi için doğaçlama araçlar kullanabilirsiniz. Kalıpları plastik şişe parçaları, boru parçaları, gıda saklama kapları, cam kaplar, saksı sehpaları, karton ambalajlar vb. ile değiştirebilirsiniz.

Dışbükey desenli silikon kalıplar kullanılarak ilginç bir karo elde edilir.şekerleme ürünleri pişirmek için tasarlanmıştır.

![[Talimatlar] Ahşap bir zemin üzerinde kendin yap laminat: sürecin eksiksiz bir açıklaması. Döşeme şemaları, hangi malzemelerin kullanılması gerektiği (Fotoğraf ve Video) + İncelemeler](https://iherb.bedbugus.biz/wp-content/uploads/2018/05/laminat-300x200.jpg) Ayrıca okuyun: [Talimatlar] Ahşap bir zemin üzerinde kendin yap laminat: sürecin eksiksiz bir açıklaması. Döşeme şemaları, hangi malzemelerin kullanılması gerektiği (Fotoğraf ve Video) + İncelemeler

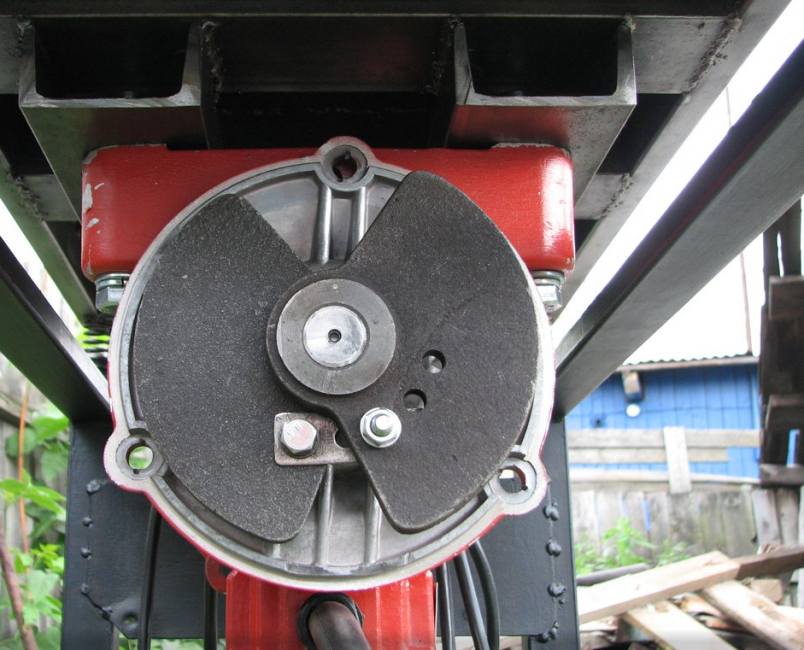

Ayrıca okuyun: [Talimatlar] Ahşap bir zemin üzerinde kendin yap laminat: sürecin eksiksiz bir açıklaması. Döşeme şemaları, hangi malzemelerin kullanılması gerektiği (Fotoğraf ve Video) + İncelemeler Ev yapımı titreşim aktüatörü

Temel olarak, örneğin bir çamaşır makinesinden geleneksel bir motor alabilirsiniz. Ancak, asimetrik olarak yerleştirilmiş bir eksene sahip eksantrik bir montaj ekleyerek yükseltilmesi gerekecek. 0,5-0,9 kW gücünde başka herhangi bir motoru, örneğin bir pompa istasyonundan kullanabilirsiniz.

çamaşır makinesi motoru

Motorun dengesizliğini ve titreşim görünümünü oluşturmak için yalnızca dönüş eksenini değiştirmeniz gerekir. Bunu yapmak için, mil anahtarına ofset eksenli 2 metal krep takılır.

Hareket aralığının ayarlanması gerekecektir. Bunu yapmak için, kreplerden biri birinde ve ikincisinde - 2x6 cm'lik bir metal şerit ve cıvatalar kullanılarak birbirine bağlandıkları 3-4 delik (resme bakın) hazırlanır.

Dengesizlik ayarı

İlk olarak, kreplerin delikleri arasında 38,5 mm'lik bir mesafe yapılır. Salınım genliğini ölçmek için, platforma yapışkan bantla bir eğri çizerek bir kalem tutturulur. Genlik yetersiz ise pankekler arası mesafe artırılır. Titreşimin düzgün olması gerektiğini lütfen unutmayın, aksi takdirde çimento karışımı sarsıntılarla sıkıştırılır ve katmanlara ayrılır.

Ayrıca okuyun: Kendin Yap mobilya ve diğer ahşap ürünler: banklar, masalar, salıncaklar, kuş evleri ve diğer ev eşyalarının çizimleri (85+ Fotoğraf ve Video)

Ayrıca okuyun: Kendin Yap mobilya ve diğer ahşap ürünler: banklar, masalar, salıncaklar, kuş evleri ve diğer ev eşyalarının çizimleri (85+ Fotoğraf ve Video) Titreşimli masa yapmak

Ev yapımı titreşimli masa

Bir çimento harcı alıp bir kalıba döküp kurutursanız, çok kaliteli ürünler elde edemezsiniz. Titreşimli tablasız kaldırım levhalarının imalatında, ürünün yüksek gözenekliliği nedeniyle nem ve sıcaklık değişikliklerinin etkisi altında çok daha hızlı çatlarlar.

Çimento katmanları arasındaki hava boşluklarını kaldırabilir ve özel titreşimli ekipman - titreşimli bir masa kullanarak çözümü sıkıştırabilirsiniz. İki tip olabilir:

- kalıplama: fayanslarda derz dolgusu için

- dağılma: kalıplardan ürünleri çıkarmak (nakavt etmek) için kullanılır

Dıştan, ayırt edilemezler. Fark, yalnızca formun eklendiği şekillendirme ürünleri üzerinde delikli nozulların varlığında yatmaktadır.Şekillendirme titreşimli tablanın titreşim yönü sadece yatay olmalıdır.

Titreşimli masa, alttan görünüm

Titreşim masası aşağıdaki parçalardan oluşmalıdır:

- çelik sürgülü masa

- Kontrol panelleri

- dengesiz motor (asimetrik olarak yerleştirilmiş aks); biraz daha yüksek üretim yöntemi hakkında konuştuk

Böylece, kaldırım levhalarını preslemek için titreşimli bir masa üretme süreci aşamalar halinde:

- Standart boyutları 1x2 m'dir, 0,8x1,6 m'den biraz daha küçük yapabilirsiniz.Çok büyük boyutlar istenmez - aşırı yük nedeniyle motor hızla arızalanabilir.

- Yükseklik, kişinin boyuna bağlı olarak ayrı ayrı seçilir. Ortalama olarak, yaylı bir platform ile birlikte 0,9 m'dir.

- Masanın çerçevesi metal köşelerden veya yuvarlak bir borudan kaynaklanır. Borulara yay takmak çok daha kolaydır.

- Yaylı koltukların üretimi için, çerçevenin yan direklerine boru bölümleri kaynaklanmıştır. Boyutları, yayların 2-4 dönüşte girebileceği şekilde olmalıdır. Yaylar metal köşelere basitçe kaynak yapılabilir.

- Bazen yaylar, üst plakanın takıldığı kemer halkaları ile değiştirilir. Bu tür halkalar, yapının köşelerine kaynaklı raylara asılır. Ancak, bu tasarım daha az güvenilirdir.

- Destekleri güçlendirmek için çapraz çubukları - takviyeleri kaynaklayabilirsiniz.

- Platform kapağı çıkarılabilir.

- Titreşim platformu, yaylar yardımıyla çerçeveye monte edilir.

- Vibratör (motor), plakanın altına kelepçelerle tutturulur veya önce metal bir platform üzerine kurulur ve ardından havşa başlı vidalara monte edilir.

- Titreşim tablasını topraklayarak yapıyı koruyun. Güç kablosunun önüne bir RCD anahtarı takılması da istenir.

- Titreşimi sağlamak için motor, eksantrik bir yatak vasıtasıyla tablanın altına takılan bir mile bağlanmıştır.

- Soketi ve anahtarı monte etmek için çerçevenin yan parçalarından birine metal bir plaka kaynak yapmak gerekir.

- Fayans üretimi üzerindeki çalışmaları bitirdikten sonra, titreşimli platform dairesel bir makinenin masa üstü olarak kullanılabilir.

Titreşimli bir masa yapmakla uğraşmamaya karar verirseniz, onu satın alabilirsiniz. Bu tür ekipmanların maliyeti 12 ila 55 bin ruble arasında değişmektedir.

Ayrıca okuyun: Ülkede bir yaz mutfağının kendin yap yapımı ve düzenlenmesi: barbekü ve barbekü ile projeler, tasarım, cihaz (60+ Fotoğraf ve Video) + İncelemeler

Ayrıca okuyun: Ülkede bir yaz mutfağının kendin yap yapımı ve düzenlenmesi: barbekü ve barbekü ile projeler, tasarım, cihaz (60+ Fotoğraf ve Video) + İncelemeler Adım adım evde fayans yapımı

Tabii ki, üretim süreci oldukça zahmetli ve zaman alıcıdır. Ancak, standart şeylerden hoşlanmıyorsanız ve ellerinizle çalışmayı seviyorsanız, kaldırım plakalarını kendi ellerinizle yaparsanız oldukça iyi bir miktar tasarruf edebilirsiniz.

Gerekli alet ve malzemeler

Çok sayıda fayans yapmanız gerekiyorsa bir beton mikseri gereklidir.

Fayans yapmak için ihtiyacınız olacak:

- döküm için kalıp: bunları kendiniz ahşap, metal, alçıdan yapabilirsiniz

- daha yoğun ve düzgün hale gelmesi nedeniyle betonun kapsamlı bir şekilde sıkıştırılmasını ve kademeli olarak sıkıştırılmasını sağlayan titreşimli masa

- çok sayıda ürün için bir beton mikseri satın almak veya kiralamak daha iyidir: içindeki çözüm daha eşit bir şekilde karıştırılacak ve ürünler daha kaliteli olacak; biraz fayansa ihtiyacınız varsa, çözümü sıradan eski bir banyoda veya başka bir büyük kapta hazırlayabilirsiniz.

- ürünleri depolamak ve kurutmak için paletler: doğrudan çıplak zemin üzerine istiflenmesi önerilmez

Çimento M500 almak daha iyidir.Bazı uzmanların önerdiği M400 markası hala kullanılmaya değmez. Sonuçta, bir zamanlar SSCB'de kabul edilen standartlara bağlı kalırsanız, bugün “ticari” M400 çimentosunun çoğu, M300 markasına kalite olarak karşılık gelir.

Kum kuru olarak alınmalı ve dikkatlice elenmelidir. Kil, çimen, yaprak ve taş safsızlıkları içermemelidir. Aksi takdirde, karoların kalitesini etkileyecektir.

Sadece temiz su kullanın. Çöp katkılı sulama varillerinden gelen durgun, kötü kokulu sıvı çalışmaz.

Aşamalı kaldırım levhalarının üretimi

Karo üzerine herhangi bir desen basılabilir

Bu nedenle, kaldırım levhalarının üretimi için adım adım talimat:

- Çimento M500 kullanıldığında 1: 3 oranında kumla karıştırılır. Bu kuru yapılmalıdır. Böylece karışım daha eşit bir şekilde karışacaktır. Su sonradan eklenir.

- Çimentoyu yalnızca güvenilir üreticilerden satın alın. Ürünler parçalanmaya başlarsa, büyük olasılıkla bu bir teknoloji ihlali değil, kötü çimentodur. Kalitesinden şüpheniz varsa, önce küçük bir miktar satın alın ve ondan birkaç test parçası yapın.

- Çimentonun rengine dikkat edin. Çok karanlık olmamalı ve bataklık rengine sahip olmalıdır. Standart çimentonun sadece gri bir tonu vardır. Ayrıca topaklı olmamalıdır. Bu, depolamanın yüksek nemde gerçekleştirildiği veya raf ömrünün zaten sona erdiği anlamına gelir.

- Ürünlerin mukavemetini arttırmak için çözeltiye bir plastikleştirici ve su yalıtım katkısı ekleyin. Ek olarak, karoyu az miktarda fiberglas ile güçlendirebilirsiniz.

- Bazen çözeltiye küçük fraksiyonların kırılmış taşları eklenir (bu durumda oranlar 1: 3: 1 olacaktır). Ancak çoğu uzman, bunun ürünlerin gücünü azalttığı konusunda hemfikirdir.

- Çözeltinin kıvamını macun kıvamına getirin - çok sıvı olmamalı ve maladan kaymamalıdır. Kesin su miktarını hesaplamak zordur - sonuçta kum ve çimento nemi farklıdır. Bu nedenle, tutarlılığın ampirik olarak seçilmesi gerekecektir.

- Çözeltiyi kalıba dökmeden önce yağlanmalıdır. Bu amaçlar için herhangi bir bitkisel yağ veya sabun çözeltisi kullanabilirsiniz. Donanım mağazalarından satın alınabilecek özel yağlayıcılar da vardır. Çalışmak dikkatli kullanılır - pistin yüzeyinde koyu lekeler bırakır.

- Kalıbı bir solüsyonla doldurduktan sonra, içinde boşluk kalmayacak şekilde delmek gerekir. Onlardan kurtulmak için, form elle de hafifçe sallanabilir. Tepeyi mükemmel şekilde düzeltmenin bir anlamı yok - bu taraf yere bitişik olacak. Pürüzlülük varsa, karo yalnızca döşeme sırasında yüzeye daha iyi yapışacaktır.

- Büyük ürünlerin imalatında (bordürler dahil), bunların takviye ile güçlendirilmesi arzu edilir - küçük metal parçalar veya metal bir ağ. Küçük parçalar için tel parçalarını kullanabilirsiniz. Bu durumda, daha güçlü olacaklar ve daha uzun sürecekler.

- Sürekli titreşimin süresi, ürünlerin kütlesine ve boyutlarına bağlıdır. Ortalama olarak, 1.5-2 dakikadır.

- Ürünlerin kalınlıklarının eşit olması için (ki bu, karolar bir uçta diğerinden daha ince olduğunda, kalıpçıların ana sorunudur), titreşim sırasında kalıbı açtığınızdan emin olun.

- Karo, ancak çözelti bir gün içinde katılaştıktan sonra kalıplardan çıkarılır.

- Biten formlar istiflenir. Her sıra en fazla 15 parça içermelidir. Depolamadan önce her ürün plastik sargıya sarılır. Bu şekilde sarılmış karo “buhar” yapacak ve güç kazanacaktır. Paslanmaz çelik levhalar üzerine katlayabilirsiniz - hala yarı nemli olan ürünleri çıkarmak daha kolay olacaktır.

- Fayansları doğrudan güneş ışığının üzerine düşmemesi için bir gölgelik altında kurutun.

- Bununla çalışmak ve betonun tamamen güç kazanacağı bir ay sonra döşemek mümkün olacaktır.

- Sınırlar benzer şekilde yapılır. Bunlara uygun ölçülerde kalıplar yapmak hiç de zor olmayacaktır.

Ayrıca okuyun: Dikey yatakları kendi ellerimizle yapıyoruz: 2018'in en iyi fikirleri. Sebzeler, meyveler, otlar ve çiçekler için (65+ Fotoğraf ve Video) + İncelemeler

Ayrıca okuyun: Dikey yatakları kendi ellerimizle yapıyoruz: 2018'in en iyi fikirleri. Sebzeler, meyveler, otlar ve çiçekler için (65+ Fotoğraf ve Video) + İncelemeler Kum yatağında kuru döşeme

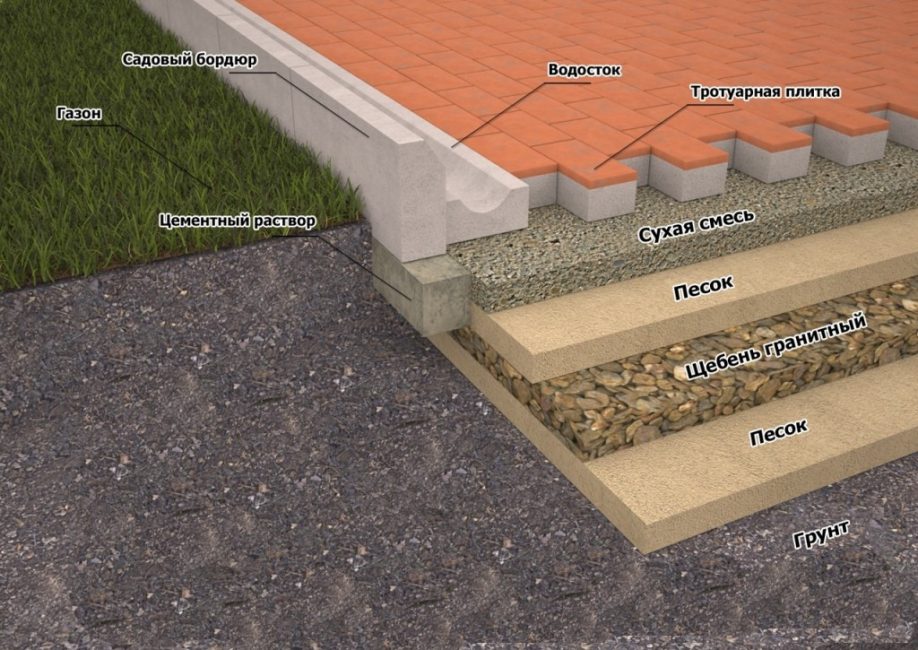

döşeme şeması

Böyle bir yastık, karoyu nemin zararlı etkilerinden korur. Üç katman halinde yapılır:

- ilk 15 cm yüksekliğinde orta fraksiyonun çakılından (kırma taş) oluşmalıdır

- eleme yüksekliği 7-8 cm

- kum

Katmanların her biri iyi sıkıştırılmış olmalıdır. Bordürlü bir yol planlanıyorsa, çakıl tabakası seviyesinde bile döşenir. Ayrı, daha derin bir hendek gerektirirler.

Çalışmaya başlamadan önce, kaldırım levhalarını kuru döşemek için adım adım talimatları dikkatlice incelemenizi öneririz:

- Yolun bulunduğu yerde, tüm çimleri çıkarmak ve bitkilerin köklerini çıkarmak gerekir. Taban dikkatlice düzleştirilmelidir.

- Döşemeye başlamadan önce, yolun veya kaldırımın konumu bir ip ve küçük mandallarla işaretlenir. İpin sarkmaması için daha sık yerleştirilmelidirler.

- Nem sızıntısına karşı korumak için hazırlanan çukurun dibine bir film veya jeotekstil serilir.

- Son kum tabakası geri doldurulduktan sonra su ile dökülür, sıkıştırılır ve su akışı için 1-2 derecelik hafif bir eğim oluşacak şekilde tırmıkla tesviye edilir.

- Döşeme, seçilen şemaya göre minimum boşlukla gerçekleştirilir. Azaltmak için, her karo bir tokmakla (lastik tokmak) yandan vurulur.

- Boşluklar olmadan - genleşme derzleri - bir iz yapmamalısınız. Aksi takdirde, malzemeyi genişletme sürecinde hasar görecektir.

- Elmas diskli bir öğütücü ile kesmek daha uygundur. Malzemenin tozlanmasını önlemek için karoyu sonuna kadar kesmek gerekli değildir - küçük bir dikiş yapılır ve ardından basitçe yontulur.

- Yollarda suyun durgunlaşmasını önlemek için kaldırımı yükseltmeye değmez. Parça ile aynı hizada olmalı veya 1-2 cm biraz daha alçalmalıdır.

- Döşeme tamamlandıktan sonra dikişler kumla kaplanır (gri bir yolda çimento ile karıştırarak doldurabilirsiniz). Kumu sıkıştırmak için suyla dökülür ve kurumaya bırakılır. Boşluklar bulunursa, prosedür tekrarlanır.

- Derz dolgu için çimento-kum karışımı da kullanabilirsiniz. Kuru olarak kapatılır ve daha sonra su ile dökülür ve bir fırça ile dikişlere sürülür.

Ayrıca okuyun: Evin etrafındaki kör alan: görünümler, cihaz, şematik çizimler, kendiniz nasıl yapacağınızla ilgili talimatlar (30 Fotoğraf ve Video) + İncelemeler

Ayrıca okuyun: Evin etrafındaki kör alan: görünümler, cihaz, şematik çizimler, kendiniz nasıl yapacağınızla ilgili talimatlar (30 Fotoğraf ve Video) + İncelemeler Harç üzerine ıslak döşeme

Eşit dikişler elde etmek için plastik haçlar kullanın.

Bu tür döşeme işlemi kuru yönteme benzer. Tek fark, yastığın katmanlarında kum olmamasıdır. Yani, tabana sadece kırma taş ve elekler dökülür.

Böylece, harç üzerine kaldırım levhalarının adım adım döşenmesi:

- Deseni belirlemek için öncelikle serme kuru yapılır. Bunu kendi başınıza yapmak daha uygundur.

- Her karoya çimento-kum harcı uygulanır. Yüzeye hafifçe bastırılması gerekir.

- Çözeltiyi, karışımı daha iyi bir şekilde düzleştirmenizi sağlayan bir tarak spatula ile uygulamak ve düzleştirmek daha iyidir.

- Sağlam yollar döşenirken, önce az miktarda harçla dökülebilir ve daha sonra üzerlerine fayans döşenebilir.

- Minimum bir boşluk elde etmek için, her birine lastik tokmak ile yandan hafifçe vurulur.

- Kesilen karolar en son serilir.

- Bordürleri kurarken, her birini bir çözelti ile kaplamak ve hemen hendeğe dökmemek gerekir. Kenarlıkları daha büyük karolarla değiştirebilirsiniz.

- Derz dolgu aynı solüsyonla yapılır. Bu, kauçuk bir spatula veya özel bir tabanca ile yapılabilir. Dikişlerin kuruma süresi yaklaşık bir saattir. Daha sonra sert bir fırça ile fazlalığı alınır.

- Bordürlerin döşenmesi planlanmıyorsa, metal kalıp ile değiştirilebilirler. Kaldırım levhalarını döşemeden önce, bu tür kalıpları yolun kenarlarına yerleştirin.

- Yağmur suyunun buradan serbestçe akabilmesi için, metal levhalar kaldırımla aynı hizada veya biraz altına serilir.

Fayans imalatında yapılan ana hatalar

M500'den düşük olmayan kaliteli çimento seçmek gerekir.

Parke levha üretimine ilk kez başladıysanız, pek çok hoş olmayan sürprizler bekleyebilirsiniz.

Hangi ürünlerin kalitesiz olmasından kaynaklanan ana hataları kısaca listeliyoruz:

- kötü çimento seçimi: önemli yüklere dayanabilen en az M500 malzeme sınıflarının kullanılması gerekir; agresif ortamların etkisinden korkmuyor

- elenmemiş kum: küçük yabancı inklüzyonların veya kil topaklarının varlığı, ürünlerin gücünü önemli ölçüde azaltır

- nem fazlalığı veya eksikliği: her iki durumda da karo kalitesiz olacaktır; çok kuru bir çözümde, gelecekte düşecek olan kuru çimento kalıntıları kalabilir; çözeltide fazla su varsa, ürünler gereksiz yere kırılgan hale gelecektir.

- çözeltide kendiliğinden yerleşen plastikleştirici yok, ürünlerin donma direncini ve gücünü arttırmak; dışarıdan, böyle bir kusur görünmez, ancak böyle bir karo çok daha az sürecek

- kullanılmış makine yağı ile kalıpların yağlanması: koyu bulanık noktalar şeklindeki bir kusur, yalnızca ürünlerin görünümünü etkiler; ne üzerlerini boyayın ne de yıkayın; yeni motor yağının kullanılması boşlukların oluşmasına yol açar - kabuklar; bu tür kusurları önlemek için yağlama için bitkisel yağ, sabun çözeltileri veya "Emulsol" gibi özel bileşikler kullanın.

- bordür imalatında bağlantı elemanlarında tasarruf: bu durumda onları enkazdan toplama şansınız çok yüksek

- yanlış hesaplanmış zaman ve titreşim gücü: fazlalığı ile çözelti kalıbın duvarlarından uzaklaşacaktır; eksikliği ile - biraz sıkıştırılmış

- kuruma süresinin olmaması veya yanlış seçilmiş sıcaklık rejimi: kuruma bir günden fazla sürmese de, bitmiş ürünleri ilk 3-4 gün 3 parçadan fazla istiflemek yasaktır, aksi takdirde patlar; kiremit güç kazanmalıdır; aşırı ısıda nemli bir bezle örtün, aksi takdirde düzensiz kurutma nedeniyle karo çatlayabilir

- programın önüne geçmek: ürünler imal edildikten sonra 28-30 gün içinde güç kazanmalıdır; ancak o zaman yere serilebilirler

Bu video, kaldırım levhalarının aşamalı olarak döşenmesini göstermektedir. Yazarları ayrıca onunla çalışmak için bazı yararlı önerilerde bulunur:

kaldırım levhaları

Kaldırım levhalarını kendi elinizle yapmak ve döşemek: kuru ve ıslak karışım için adım adım talimatlar. Kalıp yapımı, titreşimli masa (Fotoğraf ve Video) + İncelemeler